304不锈钢、316不锈钢,以及一些高温合金通常作为热电偶铠装电缆保护管的材料。在某些领域,也采用GH3128合金作为其保护管的材料。GH3128合金是以钨元素、钼元素为强化元素的固溶强化高温合金,其硬度高,强度大,但该电缆的加工难度大。

笔者对一支在弯曲加工过程中发生断裂的ϕ4.5mm铠装热电偶电缆断裂原因进行分析,并提出工艺改进措施。该铠装热电偶电缆由ϕ1.75mm的NiCr-NiSi热电偶丝(K型)及对应的氧化镁瓷柱组装进尺寸为ϕ12mm×1.4mm的GH3128合金管内,再整体经过多道次拉拔至ϕ4.5mm。铠装热电偶电缆经过每道次拉拔后需进行1070℃的热处理,保护管的最终壁厚约为0.7mm。

图1 断裂和未断裂铠装热电偶的宏观形貌

1、理化检验

1.1 宏观观察

断裂和未断裂铠装热电偶电缆的宏观形貌如图1所示,两根热电偶电缆的外径均为4.5mm。由图1可知:断裂的铠装热电偶电缆已经过抛光处理,其在ϕ30mm的棒材上进行弯曲试验时发生断裂,整个断口较为平整;未断裂的铠装热电偶电缆未进行抛光处理,在ϕ30mm和ϕ12mm的棒材上进行弯曲试验后,其表面未发现裂纹和皱褶。

1.2 金相检验

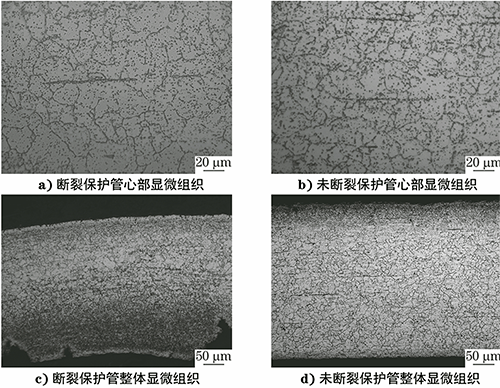

断裂和未断裂铠装热电偶保护管的显微组织如图2所示,可见断裂和未断裂铠装热电偶的显微组织均为奥氏体+碳氮化物,晶粒和晶界内都有大量析出物,且晶界清晰。依据标准晶粒度评级图,断裂铠装热电偶的晶粒度为7级,未断裂铠装热电偶的晶粒度为8级。

图2 断裂和未断裂铠装热电偶保护管的显微组织

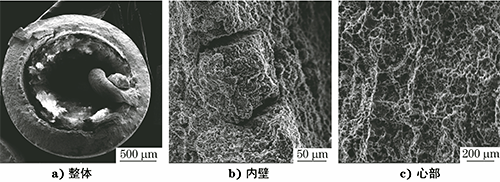

图3 断裂铠装热电偶保护管的微观形貌

由图2c)可知,断裂铠装热电偶保护管的显微组织极其不均匀,靠近内壁的组织与心部组织差别很大,不均匀部分超过壁厚的1/3,靠近内壁材料的硬度明显高于心部。保护管内、外壁均不平整,存在较多缺陷,外壁缺陷较浅,内壁缺陷较深。未断裂铠装热电偶保护管的显微组织相对均匀,内壁均匀平滑[见图2d)],这可能是由于断裂铠装热电偶保护管内壁存在本征裂纹,在管材拉拔过程中,氧化镁瓷柱的不均匀破碎使得内壁受力不均匀,局部内壁受到较大应力,诱发内部裂纹的萌生,同时使晶粒破碎重组更为充分,因此保护管内壁的晶粒度普遍低于外壁,且难以辨清晶界。

1.3 扫描电镜及能谱分析

采用TESCAN VEGA3型扫描电子显微镜对断裂铠装热电偶保护管进行断口扫描分析(见图3)。由图3可知:整体看断口较平整,未发现明显的剪切区,高倍下观察可知其主要以韧窝状为主,内壁剪切区主要以脆性开裂为主,但断面上仍能观察到未聚集长大的浅小韧窝;断口心部微观形貌呈现大量韧窝,无滑移带和剪切面的出现,可见该断裂为韧性断裂。由图3b)可知,在断裂铠装热电偶保护管的内壁发现V型缺口,这是由于内壁发生脆化,保护管在弯曲过程中开裂。

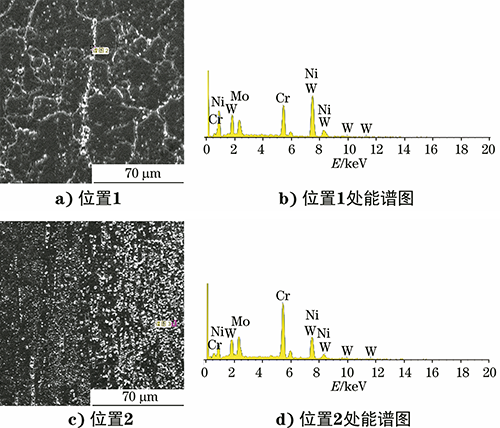

对断裂和未断裂铠装热电偶保护管进行能谱分析(见图4),发现断裂保护管的晶界和晶粒间都有大量的析出物,晶粒间主要为颗粒状析出物,晶界上除了有颗粒状析出物,还有棒状和链状析出物,说明组织内有多种析出物同时析出。经过能谱分析可知,析出物主要为富含钼元素和钨元素的析出物,其中,图4c)为靠近保护管内壁位置的微观形貌,有大量的白色颗粒物,钼元素和钨元素的含量偏高,铬元素含量略有增加,而镍元素含量与基体相比少很多,可见材料已经发生成分偏析。

图4 断裂铠装热电偶保护管的能谱分析位置及谱图

2、综合分析

文献《固溶处理对GH3128合金奥氏体晶粒长大的影响》的研究表明,该合金在固溶状态下应出单相奥氏体基体以及少量的析出相组成。由于该合金的碳含量很低,形成的碳化物很稳定,在固溶时不能完全溶解,因此在不同温度时,晶粒内部仍然存在弥散分布的碳化物。

铠装热电偶电缆在加工过程中,要经过多道次拉拔,每经过几个道次,需进行热处理才能确保铠装电缆具有较好的拉拔加工性能。由图3可知,铠装电缆在拉拔过程中,外壁受到拉丝模的挤压与摩擦,而内壁受到氧化镁的挤压与摩擦。保护管内壁在拉拔过程中受到较大的应力,该应力明显高于保护管外壁受到的应力。保护管内部缺陷中填满了氧化镁粉,说明铠装热电偶电缆保护管在拉拔过程中已经产生了裂纹,这应该是保护管内壁本身缺陷导致的。

保护管壁厚较薄,外壁由于受到拉丝模的挤压与摩擦形成脆化层,原材料保护管内存在凹坑,使保护管组织不均匀,从而在铠装电缆的弯曲加工过程中,保护管外壁产生缺陷后,铠装电缆很快断裂。

3、结论

①原材料管材内壁存在凹坑,并有氧化镁嵌入,使内壁在拉拔过程中受到较大应力,增加了裂纹源萌生的概率。

②由于受到拉丝模的挤压与摩擦,保护管外壁形成脆化层,由于原材料管材内存在凹坑,因此保护管内壁脆化并产生缺陷,塑性较好的区域变薄,从而在铠装电缆弯曲加工过程中,保护管外壁产生缺陷后,铠装电缆很快就发生断裂。

③通过增加原材料管材内壁的检测工序,可剔除存在凹坑的管材,避免铠装电缆失效。

作者:王剑星、张立新、肖翔、蔡欣男、梁磊、魏小明、张忠模、赵彦