仪器仪表作为科技发展的重要工具,是国家科技实力和综合国力的代表之一。随着科学技术的不断发展,仪器仪表的自动化、信息化和智能化不断升级,传统工业已经逐步向电子信息化及智能管理化发展,这不仅是工业发展中的一次质的飞跃,也是对仪器仪表的一次严峻的考验。仪器仪表的长期可靠性和环境适应性一直是困扰工业发展的重要问题,仪器仪表在服役过程中一旦出现故障,将导致灾难性后果。仪器仪表材料的腐蚀是仪器仪表面临的主要问题之一,由于仪器仪表服役环境的复杂多样性,在某些极端恶劣环境下,仪器仪表材料仍然会发生一定程度的腐蚀失效。例如,在沿海地区、海洋环境等高盐雾环境中,仪器仪表材料易受到Cl-的侵蚀,易发生点蚀、缝隙腐蚀等局部腐蚀;在航空发动机、涡轮机、燃气机等零部件中的仪器仪表材料长期处于高温环境,易发生高温氧化腐蚀;在燃料电池、有色金属冶金、新能源发电等行业中,仪器仪表材料直接接触腐蚀性介质并伴随着高温环境,仪器仪表材料承受着熔盐腐蚀和高温氧化的双重考验。

仪器仪表材料主要包括金属材料、陶瓷材料、半导体和高分子材料。金属材料在仪器仪表材料中具有重要地位,其中不锈钢、镍基合金以及钛合金为典型仪器仪表材料。不同服役环境对仪器仪表材料会造成不同程度的损坏,针对不同服役环境,仪表材料的选择也有所不同。

昌晖仪表列举了国内外已发表学术成果中的几种典型仪器仪表材料分别在盐雾环境、高温氧化环境和高温熔盐环境等恶劣环境下的腐蚀行为,讨论了不同恶劣环境下仪器仪表材料的腐蚀机理,介绍了仪器仪表材料在恶劣环境下的腐蚀现状。

1、常用仪器仪表材料

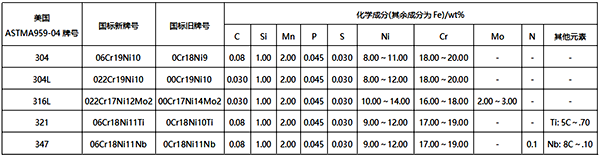

不锈钢材料常作为仪器仪表的壳体材料,在高温、潮湿、高盐雾的海洋环境中的海上平台、核电站、飞机发动机等服役条件下,不锈钢材料的耐蚀性能尤为重要,常用仪器仪表不锈钢材料及其成分见表1。

表1 常用仪器仪表不锈钢材料

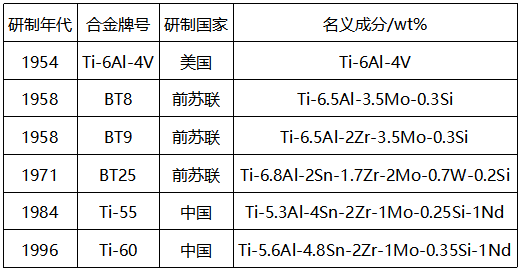

钛合金具有高强度、高耐蚀性等优点,是高性能结构件的首选材料,在航空发动机叶片及精密仪器仪表等零部件中受到广泛的应用,国内外常用钛合金见表2。钛合金的组织决定其性能,通常在钛合金中加入适量的合金元素来提高钛的性能。几乎所有的钛合金都含有一定含量的Al元素,进而提高合金的抗蠕变性能和抗氧化性能,通过加入V,Nb,Mo等元素提高合金的相稳定性。

表2 国内外常用钛合金材料

镍基高温合金是是以镍为基体,加入大量的强化元素,如W,Mo,Ti,Al,Nb,Co等,以保证优越的耐蚀性能和抗高温氧化性能,是高温合金中应用最广、耐高温性能最好的一类高温合金。镍基高温合金可以包含多种合金元素且能保持良好的组织稳定性,常被用作航空航天、船舶舰艇、核工业等领域的关键仪器仪表材料。

2、仪器仪表材料在盐雾环境下的腐蚀

2.1 不锈钢在盐雾环境下的腐蚀

304L不锈钢的应用范围最广,常被用作飞机、高压罐、核燃料的储存、燃气的传输等设备中仪器仪表的壳体材料。304L属于奥氏体不锈钢,经冷轧发生加工硬化,在提高304L的硬度的同时,304L内部产生大量滑移带并伴有马氏体生成。正是由于大量滑移带的存在,导致304L在5wt% NaCl的中性盐雾环境下,点蚀坑优先在滑移带附近聚集,滑移带附近腐蚀严重,并伴有腐蚀产物,进而形成锈点。滑移带受到Cl-侵蚀后,大大提高了304L的应力腐蚀裂纹敏感性,在受应力的条件下,裂纹极易沿腐蚀后的滑移带向试样内部扩展,产生应力腐蚀裂纹。

随着服役环境下盐雾浓度的增加,Cl-离子对304L的侵蚀性增强,Cl-浓度越高,304L的腐蚀越严重,且盐雾腐蚀后的304L不锈钢的抗拉强度和屈服强度均有所降低。

不锈钢材料在海洋及沿海环境极易受到Cl-侵蚀,不锈钢的耐蚀性能和力学性能随着盐雾浓度增加而下降。因此,在投入使用前,通常在不锈钢表面刷涂有机涂料或在不锈钢表面制备镍基高温合金涂层等防护涂层,对不锈钢进行表面防护。

2.2 钛合金在盐雾环境下的腐蚀

随着针对钛合金研究的不断深入,钛合金的耐蚀性和耐高温性能不断提高,其中TC4钛合金是应用最广泛的钛合金之一。TC4钛合金在中性盐雾环境下240h后,合金表面并无明显腐蚀坑等局部腐蚀现象存在,相比于不锈钢,TC4钛合金耐盐雾腐蚀明显优于不锈钢。经盐雾腐蚀576h后,表面发生点蚀,且XRD结果显示,TC4经过576h盐雾腐蚀后,表面存在一层主要由Ti2O和TiO2组成的氧化膜[21]。经盐雾腐蚀960h后,钛合金表面进一步被腐蚀,表面点蚀坑数量明显增加,点蚀深度约为6μm, 钛合金表面氧化膜被破坏。电化学测试结果表明,经盐雾腐蚀960h后的TC4钛合金容抗弧明显大于未腐蚀的抛光样品。经抛光后的TC4钛合金表面氧化膜被去除,无法为基体提供耐蚀性保护,而经过960h后的TC4钛合金阻抗模值之所以增加,是钛合金表面天然氧化膜和腐蚀产物共同作用的结果,氧化膜和腐蚀产物对基体形成物理防护层,提高了钛合金的耐蚀性能。Shao S A等人结合实际服役环境,将盐雾腐蚀和冲刷腐蚀相结合,对TC4钛合金耐蚀性进行了评价,结果表明,冲刷腐蚀对钛合金表面氧化膜具有一定的破坏作用,形成沟槽形状的冲蚀坑,进而导致TC4钛合金耐蚀性明显下降。

因此,钛合金良好的耐蚀性依赖于其表面的Ti2O/TiO2氧化膜,致密的氧化膜在基体表面形成物理防护层,阻绝基体合金与反应介质发生化学或电化学反应,因此,钛合金具备优良耐蚀性能。但在恶劣环境下,钛合金仪器仪表依然需要进行表面防护,通常采用等离子渗氮、激光熔覆、刷涂有机涂料等方法进行表面处理。

3、仪器仪表材料在高温氧化环境下的腐蚀

3.1 不锈钢在高温环境下的腐蚀

不锈钢材料依赖于其表面均匀致密的氧化膜从而达到耐蚀的效果,但在恶劣高温环境下,不锈钢中的元素将极易发生氧化腐蚀。通常情况下,铁素体不锈钢工作温度通常不超过600℃,当温度超过600℃后,铁素体不锈钢机械强度明显下降。因此,在高温恶劣环境下,通常采用双相不锈钢或奥氏体不锈钢。

347不锈钢在750℃下120h后,不锈钢表面存在一层厚度为15μm左右的氧化层,氧化层由外层的Fe、O的氧化物和内层Cr,Fe,O的混合氧化物组成,可见在高温氧化环境下,不锈钢表面发生氧化腐蚀,Cr元素快速向不锈钢表面迁移,形成Cr,Fe,O的混合氧化层,氧化层同时向不锈钢/空气界面内侧和外侧生长,最终对不锈钢基体提供耐高温腐蚀保护。

3.2 钛合金在高温环境下的腐蚀

钛合金的比强度高,耐蚀性能好,但是钛合金的高温性能差。针对于高温氧化环境,Ti-6Al-4V是研制成功的第一种高温钛合金,纯Ti和Ti-6Al-4V分别在750℃的空气和H2/H2O氛围中加热250h后,空气中的Ti-6Al-4V腐蚀速率略高于纯Ti, 这是由于在空气中,基体表面主要以氧化为主,由于Al元素和V元素的加入,加快了氧化过程,导致Ti-6Al-4 V氧化速率略高。然而在H2/H2O氛围中,纯Ti腐蚀速率明显高于Ti-6Al-4V,这是由于在H2/H2O氛围中,基体表面受到氧化反应和化学/电化学反应混合作用,经高温作用后,纯Ti表面氧化层由TiO2组成,不能为基体提供耐蚀性能保护;Ti-6Al-4V表面氧化层由Al2O3和TiO2组成,对基体具有良好的保护作用。

钛合金中加入Al元素可以提高钛合金的耐蚀性能,Nb元素可以提高钛合金的塑性,Ti2AlNb在923K中1000h后,质量增重仅为1.91mg/cm2,氧化层厚度约为4.2μm;然而在1023K中1000h后,质量增重为84.75mg/cm2,氧化层厚度约为243μm。可见Ti2AlNb在923K高温氧化环境中表现出良好的抗长期氧化和耐热腐蚀性能,在1023K高温氧化环境中表现出明显的氧化腐蚀现象。因此,Ti2AlNb的使用温度不宜超过923K。

3.3 镍基高温合金在高温环境下的腐蚀

镍基高温合金相比于Fe基高温合金和Co基高温合金,表现出更好的耐高温性能、抗氧化性能和抗腐蚀性能。在相同的高温氧化环境中,镍基高温合金表面生成了更加均匀、致密且附着性好的氧化层,均匀致密的氧化层为基体提高抗氧化性和抗腐蚀性,在高温动力学曲线中,镍基高温合金表现出更低的氧化速率。通过调整镍基高温合金中的金属元素,可以改善镍基高温合金的高温性能。Ta元素的浓度对基体的抗氧化性无影响,随着Al元素含量的增加,基体的抗氧化性有所增强,并且Ta元素的存在抑制了Al元素在氧化层中向外扩散,有利于提高基体抗氧化性能。在实际服役环境中,除了高温条件外,镍基高温合金也可能处在存在侵蚀性较强的离子环境中,增加Ni基合金中的Cr元素浓度,有利于提高合金的抗氧化和抗腐蚀性能。

4、仪器仪表材料在高温熔盐环境下的腐蚀

4.1 不锈钢在高温熔盐环境下的腐蚀

高温熔盐广泛用于活泼金属电解、冶金工业焊接用溶剂、热处理介质、核燃料制取、核燃料后处理以及新能源发电等众多领域。然而高温熔盐环境恶劣,该环境下的金属材料受到高温氧化反应和化学/电化学反应的共同作用,对金属材料有强烈的侵蚀作用。奥氏体不锈钢具有良好的抗氧化性和抗腐蚀性,310S,316L,321奥氏体不锈钢在500℃新型KNO3-NaNO2-NaNO3-KCl四元熔盐环境中迅速发生腐蚀,在腐蚀前期,三种不锈钢腐蚀速率较高,均出现严重的氧化和腐蚀现象,随着时间的延长,腐蚀速率急速下降,随着时间的延长,三种不锈钢耐腐蚀性能依次为310S>316L>321。在高温熔盐腐蚀过程中,不锈钢基体/熔盐界面处发生剧烈的氧化反应和化学/电化学反应,生成Fe2O3和NiCr2O4形成的氧化层,为基体提供抗氧化性和抗腐蚀性保护。同时,Cr元素从不锈钢基体中迁移到基体表面,与熔盐接触生成CrCl4,CrO2Cl2,K2CrO4等腐蚀产物,随着腐蚀时间的延长,不锈钢表面氧化层部分脱落,晶间腐蚀腐蚀严重,在氧化层中出现明显的贫Cr区,晶间腐蚀腐蚀严重,导致腐蚀现象随着时间延长而加剧。熔盐对不锈钢的侵蚀严重,不锈钢在熔盐环境中的腐蚀随时间延长而加重,当316L不锈钢在500℃的LiCl-KCl二元Cl熔盐环境中时,黑色的腐蚀产物覆盖基体表面,随着时间的增加,基体表面经腐蚀产生的孔洞也随之变大,腐蚀产物随着腐蚀时间的增加而增大。采用等离子喷涂、冷喷涂等方法在不锈钢表面制备涂层可以明显改善不锈钢在高温熔盐环境下的耐腐蚀性能。

4.2 钛合金在高温熔盐环境下的腐蚀

高温熔盐环境对钛合金的侵蚀作用较强,Ti2AlNb合金在不同温度下、不同NaCl浓度的NaCl-Na2SO4熔盐环境下,熔盐浓度越高,基体腐蚀越严重。Ti-6Al-4V在空气和不同熔盐环境中,由于Ti与熔盐中的氯离子、硫离子和钒离子在基体/熔盐界面处发生化学反应,导致高温熔盐环境下的钛合金腐蚀速率明显高于空气环境中钛合金的腐蚀速率。由于钛合金的成本高、耐熔盐腐蚀性能差,在熔盐环境中的使用率低。

4.3 镍基高温合金在高温熔盐环境下的腐蚀

高温熔盐环境中,镍基高温合金相比于Fe基高温合金,表现出更好的抗氧化性和抗腐蚀性。Ni-Cr-W基高温合金在700℃的Na2SO4-NaCl熔盐15h后,基体表面生成双层结构的氧化层,氧化层中夹杂着腐蚀产物,氧化层外层由粗大晶粒组成,并存在孔洞和裂纹,内层由细小晶粒组成,相比于外层,内层更加均匀致密。在高温熔盐环境中,基体/熔盐界面发生复杂的化学反应,基体中Cr元素向外迁移,熔盐中S元素向内迁移,同时在高温作用下,发生化学反应,生成NiO,Ni3S2,Cr2O3等腐蚀产物,形成双层结构的氧化层,氧化层在一定程度上可以为基体提供耐蚀性保护。

镍基高温合金具有良好的高温力学性能,但在恶劣的高温熔盐环境下,镍基高温合金的力学性能随着腐蚀时间有所下降,Ni-Cr-W高温合金力学性能整体上随着腐蚀时间增加而呈现不规律下降,腐蚀10h后的抗拉强度相比于腐蚀5h后的抗拉强度有所上升,这是由于在腐蚀前期,高温使高温合金中的碳化物在晶界处析出,发生弥散强化,对合金力学性能有所提高,当腐蚀时间大于10h后,熔盐的侵蚀作用占据主导作用,Ni-Cr-W高温合金的力学性能急剧下降。

5、结论与展望

典型仪器仪表材料在恶劣环境中均会发生不同程度的腐蚀,在投入使用前,通常对仪器仪表进行表面防护。综上所述,得出结论如下:

不锈钢仪器仪表材料在恶劣环境中极易受到侵蚀。在盐雾环境中,不锈钢材料应力裂纹倾向增加,力学性能明显下降。高温氧化环境和高温熔盐环境中,双相不锈钢的抗氧化性和耐蚀性明显优于铁素体不锈钢,不锈钢表面生成Fe,Ni,Cr的氧化层,在氧化层和腐蚀产物的共同作用下,不锈钢的腐蚀速率有所下降,侵蚀介质浓度的增加可以加快不锈钢的腐蚀。投入使用前,常在不锈钢材料表面刷涂有机涂料进行防护,也可以采用电镀、化学镀、等离子喷涂、微弧氧化等技术在不锈钢表面制备防护涂层进行防护。

钛合金在盐雾环境中的耐蚀性明显优于不锈钢,钛合金表面生成Ti2O/TiO2氧化膜,为钛合金基体提供耐蚀性保护;钛合金的耐高温性能较差,在高温氧化和高温熔盐环境易受到侵蚀,熔盐浓度越高,钛合金腐蚀越严重。在钛合金中加入Al,V,Nb等元素可以提高钛合金的抗高温氧化性能。

镍基高温合金的抗高温氧化性和耐蚀性能明显优于钛合金和不锈钢,在高温氧化和高温熔盐环境中可以表现出良好的长期抗氧化性能和耐蚀性能,在高温熔盐的侵蚀下,镍基高温合金的力学性能整体呈现下降趋势。通过Al,Tb等元素的加入,可进一步提高基体抗氧化性能,也可以采用微弧氧化、等离子喷涂、激光熔覆等技术在镍基合金表面制备防护涂层对基体进行防护。

作者:于宏飞,张楚琦,王荣祥,邓俊豪,纪春阳,梁佩博

相关阅读

◆热电偶保护管材料及使用场合

◆关于新技术新材料热电偶保护管涂层介绍

◆用作热电偶保护管的高温抗氧化合金介绍

◆热电偶保护管选用及特殊领域连续测温难题

◆高温氧化、碳化、氮化、硫化、氯化环境下热电偶的腐蚀