在未来几十年,过程控制活动的重点很可能是多变量控制。这是过程自动化进程中的下一阶段。更好的工具使先进过程控制(APC)方法可适用于更多的应用。

虽然多变量控制活动已经应用几十年,但传统的多变量控制范式-基于模型的控制(MPC)和实时优化,从未发展成为过程行业所需的多变量控制核心能力。很明显,还有很多工作要做,需要更敏捷的工具来完成这些工作。

现代多变量控制范式,将结合之前MPC时代的单回路过程控制原则,以及关键多变量控制的经验教训。核心的多变量控制原理和宝贵的经验对于控制工程师来说非常重要。其中最主要的是矩阵的概念,因为它在多变量控制中的重要作用,以及它在有效过程操作、约束管理和过程优化中的作用。

APC的连接和方向

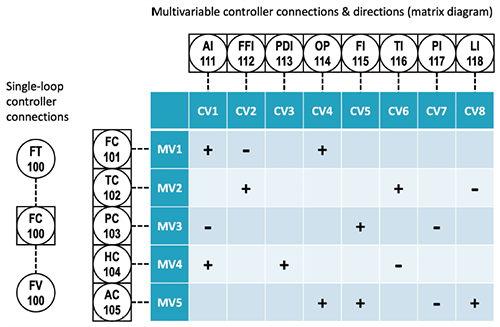

关于任何控制器,无论是单回路还是多变量控制器,首先要了解的是它的连接和方向。

在单回路控制中,“连接”是指哪些变送器(或其它过程测量)和阀门(或其它最终控制元件)连接到控制器。这些内容通常显示在管道和仪表图(P&ID)、控制系统图以及许多其它类型的工艺文件中。每个上下文信息可能还包括额外的控制器细节,但连接信息是了解控制器角色所需的最少信息,即哪个变量由哪个阀门(或哪个“手柄”)控制,以便一目了然地掌握控制器的作用。

矩阵图为多变量控制器提供了相同的信息。它显示了哪些操纵变量(MV)与哪些受控变量(CV)相连,哪些MV可用于约束控制,哪些CV可优化。与单回路控制一样,这是理解多变量控制器在过程运营中作用的起点。

理解APC的控制动作

下一个最重要的信息是控制方向,这是过程增益的标志。例如,如果单回路控制器输出或多变量控制器MV增加,受控变量的响应是增加还是减少?

在单回路控制中,这也被称为控制动作(分别为负向或正向)。在多变量控制中,它也被称为增益方向(分别为正或负)。了解控制方向,对于理解利用每个MV/CV连接进行控制和优化的可能性、局限性和竞争利益是必要的。

控制方向是过程模型最持久的方面。一个单回路控制器在其使用寿命中可能会被重新调整很多次,但其控制方向不会改变——这是过程设计和控制器连接的基本结果。MPC的经验也表明,其他模型参数(如动态定时和增益大小)可能会经常改变,但增益方向永远不会改变。

连接和方向共同定义控制器的基本机制和功能,剩下的就是整定了。控制工程师通常对控制器的其它细节感兴趣,但以矩阵图的方便形式表示的连接和方向,包含了运营团队所有成员在多变量约束管理和过程优化中有效协作所需的基本信息。

扩展到APC之外的矩阵图

在MPC时代,矩阵图经常被隐藏起来,主要是APC工程师对其感兴趣。经验表明,矩阵图是一种有效的工具,可以简明扼要地表示任何工艺运营的多变量性质。这使得矩阵图成为整个运营团队关注的焦点,包括工艺工程师、运营人员、分布式控制系统(DCS)和APC工程师以及所有其它过程运营和优化利益相关者。矩阵图已被证明是最有效和最合适的工具之一,在管理过程约束和实现过程优化时,使所有利益相关者理解一致。

图1:矩阵图显示了多变量控制器的连接和方向,包括运营团队所有成员就约束控制和优化目标进行协作所需的基本信息。加号或减号表示每个操纵变量/ 受控变量(MV/CV)连接的控制方向,用于控制和优化目的。

在现代多变量控制范式中,矩阵图的起点发生了变化。它们不是源自APC项目,而是源自工艺工程师,也被称为生产或运营工程师,在指导日常运营以提高可靠性和优化方面发挥,他们通常发挥主导作用。

工艺工程师还可以使用矩阵图作为与其它运营团队沟通和讨论的工具。从工艺工程师开发的工作草图开始,矩阵图可以移植到工艺手册、培训材料、运营程序、控制系统图形中,最终移植到自动化多变量控制器中。顺便说一句,随着矩阵图的发展,它在应用中得到了改进和验证,因此在部署到在线控制器之前,已经获得了运营团队的认可。

无论是由运营团队手动执行还是借助多变量控制器自动执行,多变量约束控制和优化一直是几乎所有过程运营的固有特性。但在MPC时代之前,行业缺乏有效的工具和最佳实践,无法以实用简洁的格式获取和共享这些关键的运营信息。将矩阵纳入过程自动化的主流视野,可能最终被证明是MPC 时代最重要的贡献之一。

运营矩阵设计技巧

在传统的MPC实践中,矩阵设计通常包括通过全面的工厂阶跃测试,确定所有MV/CV过程的相互作用。每一个过程交互,无论在使用中有多小或潜在的问题,都会成为矩阵中的一个连接。但从经验丰富的工艺运营者的角度来看,对于各种约束控制和优化目的,已知数量有限的MV 通常是有效的,并已在运行中得到验证。其它很多问题是已知的,因此可以根据经验和各种工艺和设备运营来考虑,在运营中避免这些问题。这就是理论矩阵设计和运营矩阵设计之间的区别。通常,与工艺和运营人员的讨论很容易揭示出问题所在,尤其是当每个人都了解矩阵图基础知识时。

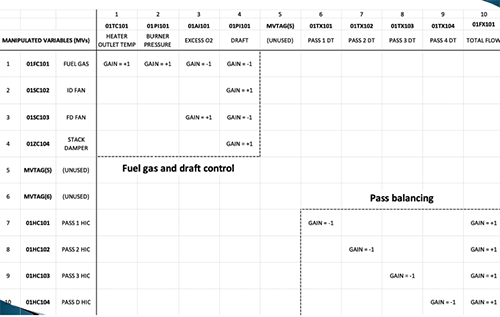

运营矩阵设计通常会导致多个、更小、密度更低的矩阵设计,而不是根据MPC 理论设计更大的矩阵。例如,工艺工程师和控制台运营员通常可以根据经验和知识,在不进行工厂测试的情况下,直接解释使用哪些MV来实现哪些约束和优化目标。

图2:加热器控制的矩阵设计包括燃气、通风和通道平衡。在冗余控制层,该应用可以以较快的速度运行,因此它可以适应快速和慢速受控变量。在无模型多变量控制中,矩阵包含增益方向,而不是详细的动态模型。

工艺工程师和控制台运营员很少提及(或批准使用)两个或三个以上的控制手柄;通常是一个或两个。由于切割掉无效或有问题的控制手柄,矩阵密度降低,因此更容易划分为更小、更易于管理的部分。

在运营矩阵设计中,一个很好的经验法则是,如果在任何一个矩阵列中有三个以上的模型(或连接),则需要进一步审查。这种做法没有确切的理由,但经验表明,工业过程和设备运营现实的最终效果:对于任何一个目标,超过两个或三个有用手柄的情况很少(多个“平行手柄”的情况除外,如加热器通道平衡)。不良因素回路指标,也可用于帮助识别现有的手动多变量控制实践,这些实践已在运营中建立。

基础层的多变量控制

随着多变量控制作为核心能力的出现,以及更高效、更可靠的控制算法,多变量控制可以从监控层迁移到基础层。这带来了重要的性能和可靠性改进,尤其是控制器冗余和高速执行。

冗余意味着“如果APC关闭或不可用怎么办?”之类的问题,不再成为一个复杂的因素。相反,小型、快速的APC应用,可以设计为在底层连续运行,就像其它底层单回路或先进管理控制一样。

高速执行意味着基础层中的多变量控制器可以将快速CV与慢速CV结合起来。监控层的传统APC的运行周期通常是30秒或60秒,并且只能适应慢速CV,但许多过程变量的响应速度要远远快于此。基础层APC的执行周期可能是1到5秒,因此它可以在一个多变量控制矩阵中整合快速CV和慢速CV。

工业上最常见的多变量控制应用之一,就是燃烧加热器控制。在过去,快速或关键CV(如燃烧器压力)需要运行在基础层,而慢速CV(如过量氧气或通道平衡)通常在监控层的传统基于模型的多变量控制器中实现。这种拆分方案的实施、维护和运营非常复杂,并且会影响性能。在基础层使用APC时,整个多变量控制应用可以在一个组合矩阵中实现,从而显著提高可靠性和性能。

作者:Allan Kern