目前LNG(液化天然气)接收站用低温阀门大部分从国外进口,进口数量最多的是低温球阀。主要对进口低温球阀的3种结构进行了介绍和分析,结合国产化低温球阀主要是采用泛塞(Lip seals)密封结构的特点,基于失效模式与影响分析方法(FMEA)的分析以及进口阀门使用情况,对该种结构低温球阀的内漏和外漏进行了分析并提出改进措施。同时也对低温球阀选用一端单向密封、一端双向密封阀座(DIB-2)结构以及进行中腔泄放功能试验的合理性和可行性进行了探讨,供相关设计单位、阀门制造商以及用户在国产化研制中进行参考和借鉴。

目前国内在建和规划共30多座LNG(液化天然气)接收站,一座LNG接收站需要配套各种工艺低温阀门大约3500多台。因国产低温阀门尚无成规模应用,其中2500多台需要进口,进口的阀门以球阀和蝶阀为主。为降低成本和提高国产化水平,低温阀门国产化势在必行。

1、进口低温球阀结构分析

LNG接收站进口的低温球阀多采用上装式固定球结构,主要分为偏心半球阀结构和整球阀结构。整球阀结构按阀座和阀体之间的密封特点又分为泛塞密封结构和波纹管密封结构。

1.1 偏心半球阀

国外某公司上装式偏心半球阀结构见图1。该结构又称之为C型球阀,由于采用双偏心结构,具有以下特点:

①阀门在关闭过程中球体是渐进式接触密封圈,极大地降低了球体和密封圈之间的摩擦力矩,操作扭矩更低;

②降低了密封圈的磨损,球阀的使用寿命较长,尤其适用于频繁操作场合;

③由于半球阀没有中腔,不存在中腔压力积聚现象,消除了中腔积压带来的潜在压力边界失效风险,也消除了因泄压端方向安装错误带来的潜在安全风险。

该种球阀尽管可以实现双向密封,但高压力等级仍需要实践验证。由于其结构零部件较少,从阀门可靠性方面而言,比较适用于LNG管道。

图1 上装式偏心半球阀结构

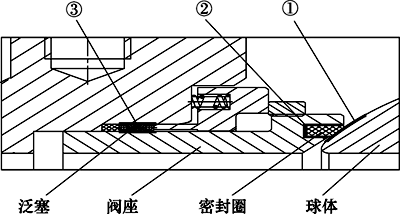

1.2 整球结构球阀的泛塞密封

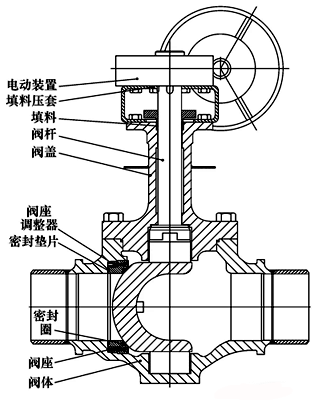

国外某公司上装式整球结构球阀的阀体和阀座之间采用的泛塞密封结构见图2。这种结构要求与泛塞接触的零件配合尺寸精度及表面光洁度极高,且对安装要求也高,在装配时稍有不慎就有可能导致泛塞密封失效。由于球阀采用上装式结构,在装配球体过程中阀座需要做往复运动方可实现球体的安装及密封圈和球体接触。因此泛塞和阀座接触部位必然受到一定的摩擦力,且泛塞和阀座是过盈配合结构,在装配过程中阀座做往复运动会使泛塞受到一定程度的磨损,以及装配时灰尘不慎夹在泛塞唇口和阀座之间,都会影响泛塞在低温下的密封性能。

从图2可以看出,低温球阀右端为双向泛塞结构,左端为单向泛塞结构,当中腔积聚的压力没有达到LNG介质将阀座推离球体的泄放压力,而达到泛塞泄放压力5MPa时(国外知名泛塞商的泛塞反向最大承受压力为5MPa),压力就会从泛塞泄放掉。国外几个知名的泛塞商均要求阀门中腔泄压不能通过泛塞来实现,因为一旦泛塞泄压,就无法保证再次密封。因此存在密封不可靠的潜在风险。

1

1为阀体;2为预紧螺纹座;3为泛塞;4为阀座;5为密封圈;6为球体;7为阀盖;8为阀杆;9为填料;10为支架

图2 整球结构球阀泛塞密封结构

1.3 整球结构球阀的波纹管密封

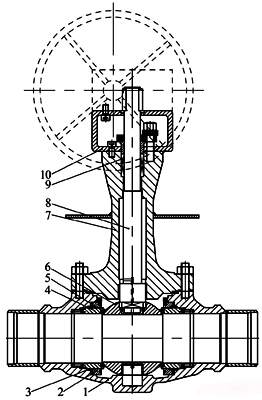

韩国某公司的低温上装式球阀的阀体和阀座之间采用的金属波纹管密封结构见图3。该结构把阀体和阀座之间传统的泛塞径向密封结构改为波纹管+缠绕垫的轴向端面密封结构,极大消除了泛塞密封结构的密封不确定性,但只能设计成两端单向密封阀座(DBB)结构。波纹管主要承受外压,但在阀门开启过程中,介质也会进入波纹管,因此存在波纹管承受内压过大而失效的潜在风险。另外,波纹管密封结构目前只能做到NPS6 CL1500,还不能完全覆盖LNG用球阀的所有规格,同时其制造成本较同规格泛塞密封结构要高。

1为阀体;2为螺纹导向套;3为波纹管;4为阀座;5为密封圈;6为球体;7为弹簧座;8为弹簧;9,10,14,15为垫片;11为阀杆;12为填料组;13为泄压阀

图3 波纹管密封结构

2、泛塞密封结构国产化设计

国内LNG接收站的低温上装式固定球球阀均为泛塞式密封结构,国产化低温球阀的结构也以泛塞密封为主,故对该结构的低温球阀进行重点分析。据LNG接收站运行人员反映,该结构的低温球阀普遍存在内漏现象,个别接收站高压泵出口的低温球阀还存在外漏现象。

2.1 内漏原因分析及应对措施

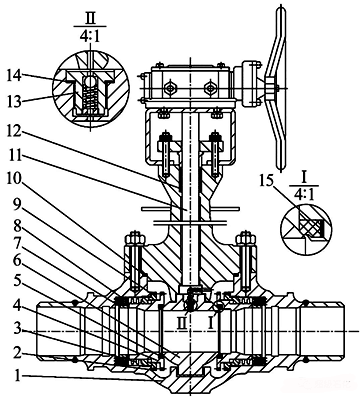

通过对上装式固定球球阀泛塞密封结构的密封机理进行分析,发现其潜在的3个内漏部位(见图4):①密封圈与球体密封副间;②密封圈与阀座配合部位;③泛塞与阀体及阀座配合部位。为消除或降低潜在泄漏部位的内漏,采用潜在的失效模式与影响分析方法(FMEA),使用介质及阀门材料为已知条件,从力、结构、工艺3个维度进行分析。

图4 3个潜在内漏部位

内漏产生原因及应对措施

◆上装式固定球球阀潜在内漏部位1:密封圈与球体密封副间

内漏产生原因:①低温时弹簧刚度下降,密封圈预紧比压不足;②聚三氟氯乙烯PCTFE面压过高,密封圈发生流变;③球体圆度差、表面光洁度不够;④密封圈发生倾斜,不能和球体完全粘合。

应对措施:①对弹簧刚度进行低温补偿计算及修正;②控制PCTFE面压在28-30MPa,且不超过30MPa;③提高球体圆度及表面光洁度精度;④采用撑开阀座装配工艺,使密封圈和球体完全贴合。

◆上装式固定球球阀潜在内漏部位2:密封圈与阀座配合部位

内漏产生原因:①温度变化导致密封圏尺寸不稳定;②密封圈和阀座低温时收缩不一致,配合部位形成间隙。

应对措施:①在恒温室加工密封圈,保证尺寸稳定;②密封圈与阀座采用过盈配合和冷装配工艺。

◆上装式固定球球阀潜在内漏部位3:泛塞与阀体及阀座配合部位

应对措施:①消除泛塞空行程,提高泛塞稳定性;②提高零件和泛塞配合表面尺寸精度及表面光洁度精度;③弹簧座和阀座之间安装保护套,提立泛塞密封可等性;④采用撑开阀座装配工艺,消除泛塞非均匀磨损潜在风险

某接收站高压泵出口NPS12 Class1500球阀的阀盖在启泵后阀门打开时存在外漏情况,但几分钟后外漏又自行消失。由于启泵时阀门为全关位置,阀体的阀前温度已经降至-162℃,当开阀后整个阀体和阀盖开始冷缩,而壳体紧固螺栓尚未完全冷却,导致螺栓施加给八角垫的预紧力不足,故发生阀盖冒白烟现象。运行几分钟后,螺栓温度降至-162℃,预紧力升高,白烟即消除。究其原因主要是仅有一道八角垫端面密封所致。如果法兰接头设计成图5的泛塞径向密封+RJ型环形八角垫端面密封的双重密封结构,由于径向密封泛塞与壳体连接螺栓的预紧力无关,所以启泵后打开阀门时泛塞密封起作用,即可消除或降低阀盖外漏风险。

有部分LNG管道低温球阀阀盖颈部呈圆柱形结冰,经分析这是填料泄漏所致。

2.2 外漏原因分析及应对措施

对于低温上装式球阀,潜在的外漏部位有2处:①阀体和阀盖之间的静密封;②阀杆处填料的动密封。为消除或降低潜在外漏部位的泄漏,运用FMEA同样从力、结构、工艺3个维度进行分析。外漏产生原因及应对措施见表2。

图5 改进后的法兰接头密封结构

外漏产生原因及应对措施

◆上装式固定球球阀潜在外漏部位1:阀体和阀盖之间的静密封

内漏产生原因:①低温时法兰接头紧固力矩降低;②单一RJ型环形八角垫密封失效;③紧固螺栓无防松措施。

应对措施:①对紧固力矩进行低温补偿计算,增加装配温差补偿力矩;②采用泛塞径向密封+RJ型环形八角垫端面密封的双重密封结构;③增加碟形双面滚花防松垫圈。

◆上装式固定球球阀潜在外漏部位2:阀杆处填料的动密封

内漏产生原因:①单一填料密封失效:②长期使用填料预紧力下降。

应对措施:①采用泛塞+柔性石墨+O型圈的三重填料密封结构;②采用活载荷填料系统。

尽管泛塞密封结构的上装式固定球球阀在LNG管道中使用量较大,但影响泛塞密封性能的不确定因素很多,尤其是泛塞的线密封结构决定了其密封可靠性较低。

3、国产化相关技术问题探讨

3.1 低温处理

低温处理的意义是改善材料的力学性能、降低残余应力、提高尺寸稳定性及耐腐蚀性,即将阀门关键零部件降至一定的低温温度并进行保冷,促进不锈钢组织中不稳定的奥氏体提前转变为马氏体。由于该过程具有不可逆性,可有效保证材料的组织稳定性。

低温处理的目的主要有2个:①金相组织提前预相变;②消除残余应力。

日本在阀门低温处理方面研究起步较早,并有一些研究成果。日本东京、大阪及东邦燃气株式会社的《T.T.O低温升指针》规定,由于奥氏体不锈钢铸件一旦成分偏析,容易发生一部分的Ms点(马氏体转变点)比使用温度高的情况,引起铸件体积变化而产生变形,由于Ms点随Ni含量变化,因此为使阀门超低温工作时组织稳定,铸件成品化学成分分析时Ni含量应不低于9.5%。同时该指南也规定低温处理宜重复多次。

但国内LNG接收站进口的部分球阀并未进行低温处理,如西班牙Poyam的球阀铸件均未进行低温处理,其解释是采用了专有免低温处理的材料,对于其材料的真实性能只能通过阀门实际应用的效果来进行验证。但从该公司的交货资料装配图(图2)可以看出,球阀的密封圈是安装在金属阀座上,而金属阀座和阀体是间隙配合,其密封是通过和金属阀座过盈配合的泛塞来实现的,而泛塞是线性密封且和阀体是过盈配合,并且泛塞中设有预紧力为5MPa的弹簧。所以铸件的变形对阀门密封副之间的密封是没有影响的,这有可能是他们不进行阀体铸件低温处理的直接原因。

3.2 自卸压结构设计与功能试验

国产化技术规格书中要求低温球阀设计成一端单向密封,一端双向密封阀座(DIB-2)结构,即一端阀座具有自卸压功能,当中腔压力超过一定值时通过该阀座实现卸压功能,确保压力边界的安全。而进口的某公司阀门一端为单向密封阀座(SPE),安装的泛塞为单向密封结构;另一端为双向密封型阀座(DPE),安装的泛塞为双向密封结构。从结构上看该阀门的中腔泄压是通过单向泛塞来实现的,但其存在潜在的安全风险。因为泛塞一旦泄压就会爆开,破碎的弹簧颗粒会划伤球阀密封面,进入管道会对制程设备产生安全隐患。而另一韩国某公司的低温球阀均为DBB结构。

管线球阀可以设计成DIB结构,是基于阀座和阀体之间使用O型橡胶圈或者V型弹簧圈加载的泛塞密封,而用于低温阀门的泛塞,为保证其低温下的密封性能,内部普遍采用片式螺旋弹簧圈加载,为密封唇口提供密封所需的预紧力。低温泛塞密封结构的球阀很难通过面积差来实现中腔泄压,因为推动阀座的力除了要克服可以量化的介质作用力及弹簧组初始密封预紧力外,还要克服泛塞和金属阀座之间的静摩擦力,而泛塞和金属阀座是过盈配合且泛塞里设有预紧比压为5MPa的弹簧,无法量化该值。所以通过面积差实现SPE阀座泄压具有不确定性。

此外进行功能试验也具有不确定性,因为试验介质为低温氦气,如果SPE端只安装一个单向泛塞,当中腔进行泄放功能试验时,如果试验压力大于泛塞里加载的弹簧预紧力(5MPa),泛塞存在爆开的风险。实践证明中腔压力泄放试验压力达到4.8MPa时泛塞就会爆开。因此在国产化研制时,有必要探讨LNG低温球阀选择DIB-2结构的合理性和可行性。

针对国内LNG接收站用低温球阀出现的内、外漏现象,对进口低温球阀的结构特点、低温处理以及功能试验等方面进行了分析和研究。低温球阀国产化首先应确定合理的球阀整体结构和密封结构,尤其是密封结构的优化能解决目前阀门使用中的内漏问题。针对泵出口等存在温度梯度变化的球阀使用部位,应改进阀盖的密封结构,消除启泵瞬间的介质外露结冰现象。只有通过真实试验证明材料不经低温处理能达到相应的低温行性能,才可免做低温处理。总之,LNG低温球阀的国产化研制是一项重大的工程,需要多单位、多专业联合协作,从标准制定、阀门设计、制造加工、试验装置设计和验证以及应用反馈等多方面通力合作。

作者:王金富(中石化广州工程有限公司)