1、前言

DCS系统是集散控制系统的简称,它集4C技术(即计算机技术、控制技术、图形显示技术、通讯技术)于一身,具有功能强大,组态灵活方便,人机界面友好,管理集中,危险分散等优点,具有模拟仪表不可比的优越性。自问世以来,随着其性能的不断完善和功能的不断增强,其应用领域不断扩大,应用水平也不断提高。

DCS盘柜内部集成诸如电源、控制器模块、I/O模块、交换机、电缆等部件,其装配、连接的可靠性对于整个系统的运行可靠性极为重要。同时由于DCS在整体包装发运到用户使用场地的过程中要经历长途的陆地运输,甚至是集装箱海运,运输过程的颠簸碰撞对整体安装结构支撑装配部件的稳固性是一个严峻的考验。

DCS盘柜集成装配一般由部件安装固定(螺钉装联)、电缆制作(压接)、电缆接线、电缆布线绑扎等几个环节构成,昌晖仪表从上述所列DCS盘柜装配环节、盘柜结构设计、工艺文件体系及质保体系建设等方面讨论该如何提高DCS盘柜装配可靠性。

2、可靠性措施

2.1 提高部件安装可靠性

DCS盘柜中各类部件一般通过螺钉装联方式联接在一起,因此,提高螺钉装联的可靠性,是确保部件安装可靠性的首要前提。提高螺钉装联可靠性关键在于使用质量合格的螺钉进行装联,并根据螺钉规格、材质选择合理的扭矩值,通过工具保证扭矩达到要求,装配完毕后,选择部分螺钉进行复检,以验证工具的可靠性,以及当天扭矩设置的符合性。

①使用质量合格的螺钉

螺钉的结构缺陷易造成滑牙,从而影响部件安装可靠性。螺钉的结构缺陷包括螺纹大小径值不达标,螺距值不达标,螺牙角度不达标,螺牙不饱和不完整等。因此,应加强检验,通过适当的控制手段,确保螺钉不出现上述问题。

②选择合理扭矩

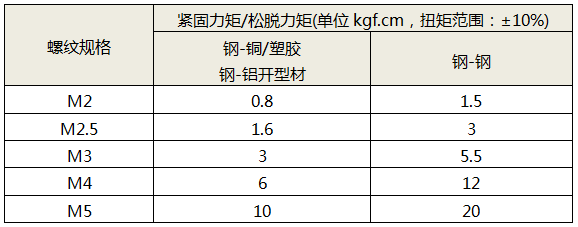

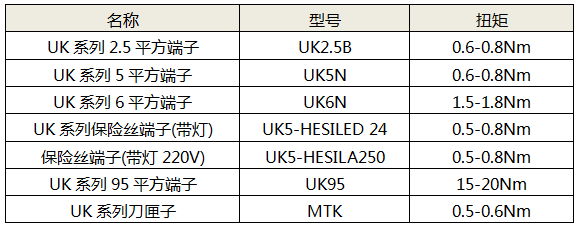

应根据部件及螺钉材质匹配情况,螺钉的材质选择合理的扭矩值,过大或过小的扭矩值都能导致部件安装不可靠,过小容易因为振动或其他因素导致螺钉松脱,过大容易引起螺钉或螺孔滑牙。根据国家标准和以往使用经验,一般参考值如表1、2所示。

表1 非自攻螺钉扭矩表

表2 自攻螺钉扭矩表

③选择合适的工具

如何确保作业时,作用于螺钉上的扭矩是符合要求的。一般来说,普通螺丝刀或者电动螺丝刀只能靠作业人员的经验、能力或者说手感,来对部件进行装配工作,其扭矩完全不可控,所以应采用扭力测试仪以及带扭力电动螺丝刀进行装配作业,以达到部件装配所需要的扭矩,如某些装配场合不允许采用电动螺丝刀,则尽量采用可调式扭矩螺丝刀。

④通过必要的检测手段验证

检验螺钉联接可靠性主要通过对当天装配首样产品进行试验。使用专用工具(如扭力螺丝批),测其退出力矩,如果力矩在0.5NM以内,则说明已经滑牙。如发生此类情况,应对扭矩设定值进行复检,确定是否存在问题。

⑤其他

根据使用经验,在部件螺钉装联时,还应确保以下两点:

a、部件装配时,应优先采用组合螺钉方式紧固(弹簧垫片+垫片组合)。

b、确保一定的旋合深度和螺纹伸出长度:自攻螺钉,螺纹旋入深度不小于螺钉直径的2倍;使用螺纹紧固件时,一般情况下至少应有1个到1个半螺纹伸出量。

2.2 提高电缆制作可靠性

DCS盘柜内的各类电缆是柜内各类输配电、信号传输的载体,电缆质量以及电缆和端头的压接(或焊接)的质量,对于DCS盘柜可靠性有着重要影响。提高电缆制作的可靠性,关键在于使用质量合格的电缆以及接线端子,根据电缆以及所接部件选用合适的端头,根据电缆及端头选择合理的压接力,通过工具或设备确保压接力设置符合标准。应对电缆制作进行过程控制,以验证工具或设备的可靠性。

①选择合适的供应商,使用质量合格的电缆及接线端头

劣质电缆,一般会因为导体电阻超标引起电线发热过大,从而存在起火隐患,绝缘皮开裂,从而引起导电体裸露,威胁人身安全,通常的电缆问题有截面不足、采用劣质铜材、绝缘层采用再生塑料、绝缘层加工工艺不佳(不均匀、过厚或过薄等),因此应选取合适的供应商(必须具有完善的质保体系),同时加强检验,确保电缆不出现上述问题。

电缆端头,如管状端头、OT端子,应采用知名品牌,大厂一般质量控制严格,用料考究,并有完整的产品系列和用户使用手册,供用户参考、选型。

②选择合适的端头及合适的端头处理形式

一般来说,接线端子(压线框形式)应采用管状端头;螺钉式端子应采用OT端子,尽量避免UT端子;插片式端子应采用快速端子,合理选择电缆的制作方式(压接或焊接),对于预绝缘端子、绝缘端子(OT,UT),快接端子0.5mm2以及0.5mm2以上电缆优选压接方案,0.5mm2以下优选焊接方案;对于D型接头,优选焊接方案。

③建立完善合理的工艺控制点和工艺标准

电缆制作一般分为剪线、剥线、压接(焊接)、检 测4个工艺步骤,各个环节都有各自的工艺控制点及工艺标准。

剪线工序是根据电缆在机柜内的接线位和走线路径,确定电缆长度,将所需长度,从电缆从原材料电缆中截取下来,其关键控制点在于确保电缆线芯不破损,电缆绝缘层不破损,电缆截面为圆形。

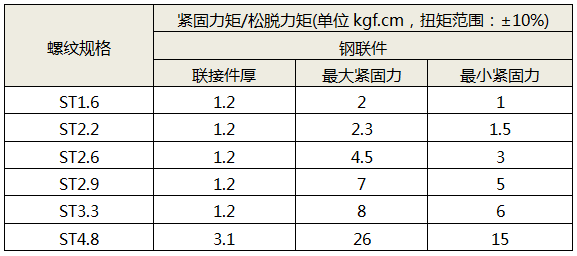

剥线工序是根据端头压接区的技术参数,从电缆头部剥离一定长度的绝缘皮,使铜芯露出来,与端头压接,其关键控制点在于确定合适的剥线长度,确保电缆线芯不破损,确保电缆绝缘层不破损。电缆芯线导体剥出后,应避免用手接触,并及时加工,避免导体氧化,影响可靠性。

表3 剥线长度参考表(以魏德米勒预绝缘端头为例)

压线(焊接)工序是电缆制作的核心工序,主要是通过工具或设备将电缆线芯和端头可靠的连接在一起,压线(焊接)工序的可靠性对于电缆制作的可靠性起决定性的作用,其关键控制点在于控制压接高度和绝缘高度。

检测工序是在电缆制作的首样生产、中间过程、生产完毕三个节点,对电缆与端头的拉脱力,以及电缆端头的形态进行检查,以验证工具设备的可靠性。应引用IPC/WHMA-A-620A《电缆及线束组件的要求与验收)》,用以检查电缆和端子压接后的外观质量,同时根据QC/T 417.1-2001《车用电线束插接器》对电缆压接的拉脱力进行测试,确保电缆的压接可靠性。

④选择合适的工具(设备)

电缆制作专业性很强,对于各个工艺环节中的控制要求比较高,因此需要通过在各个环节选择合适的工具(设备)来确保工艺标准能够执行到位。

电缆剪、剥操作采用剪、剥一体的多功能剥线钳(需带剥线长度控制功能)或者专用的剥线机等设备,提高工人装配效率,同时确保剪剥环节的关键控制点可控。

电缆压接应采用端子压接机,根据线径、端头形式选用合适的模具,现场制作的电缆应采用带棘轮结构的压线钳,棘轮结构可以很好的控制压力反弹作用,确保压接行程,同时降低工人劳动强度。

电缆测试应采用拉力测试仪。拉力测试仪应以windows操作系统使试验数据曲线动态显示,以便于数据的记录、统计及分析,以便于发现问题,统计问题,从而解决问题。

2.3 提高接线可靠性

接线是将电缆端头通过螺钉或者插接的方式接到部件相应的端子上去,接线是否可靠,对于DCS系统运行可靠性有着非常重要的影响。提高接线可靠性,关键在选择合理的接线辅材,根据相关辅材的技术手册选择合适的扭矩参数,使用合适的工具,进行相关作业操作,同时应关注接线的细节点。

①选择合理的接线端子及接线辅材

应选择知名品牌的端子,并根据端子、空开及其他部件的选型手册选择相应的辅材,确保端子、空开及其他部件和辅材的匹配性,一般来说知名品牌产品都有相应的选型手册,其内一般会列举和接线有关的辅材、扭力及其他相关技术参数,这样对于整体接线的可靠性有着重要的意义,例如,魏德米勒品牌端子的选型手册,里面列举了魏德米勒端子的各类辅材及性能参数,诸如端子头、横联件等等。

②确保接线扭矩及工具符合端子选型手册或资料的要求

每类端子都有各自不同的接线扭矩,螺丝刀的截面参数要求,一般会在其选型手册上体现,如扭矩小于设计值,会导致端子螺钉拧不紧,可能会因为振动或者其他原因,导致松脱,从而引起失电导致系统停车,甚至可能会引起异常温升导致火灾事故。如果扭矩过大或者螺丝刀截面和参数不符,可能会导致端子过紧甚至引起端子螺钉头部损伤,从而影响后期维护。确定参数后,应采用扭力测试仪配合电动螺丝刀,并选择合适截面的批头进行接线作业。

表4 接线扭矩参考表格(菲尼克斯为例)

③工艺细节的处理

电缆接线工序除保证必要的扭矩、工具以及材料外,对于接线细节也应加以关注,主要在于:

a、两个规格不同的OT端子接入同一个螺钉时,应确保大端子在下。两根线接入同一个端子时,应尽量避免线径存在较大区别。

b、某些接线辅材有各自特定的工艺细节要求,如不加以关注,可能会存在可靠性隐忧,因此在进行项目制盘柜接线工艺设计时,应仔细研究选型技术手册,并和供应商技术人员加强沟通,以加强接线可靠性,例如,菲尼克斯端子在同时接边插式桥接件(菲尼克斯)和电缆时,需保证线在横联桥下方;桥接件折边朝向螺钉侧。

2.4 提高电缆布线、绑线可靠性

一般来说,对于布线、绑线、扎线工序,人们会认为其只和装配美观性有关,其实不然,布线、绑线工序和可靠性也有着一定的关联性,提高布线、绑扎工序可靠性关键在于保证电缆弯曲时应有弧度,电缆绑扎位置的控制,布线过程的保护。

①布线的可靠性处理

电缆接入端子前,应进行松弛梳理,留有一定的裕度,不能拉的过紧,导致导线留有应力,导致突发情况拉断电缆;在电缆中间其弯曲半径应不小于电缆直径的2倍;在接插件的出线处的弯曲半径不应小于其直径的5倍;门等转动部件电缆必须留20cm左右的余量,并穿入穿线管,以避免转动部件转动时影响接线可靠性,甚至拉断电缆;避免接触尖锐物体,防止割伤电缆。电缆穿线孔应安装护线套或倒圆角、去毛刺(裸手触摸无锋利感),以免割伤电缆;电缆应尽量在塑料线槽内布线,如空间实在局促,必须在钣金壁上走线,应确保钣金壁上无毛刺,同时应在电缆外部绕缠绕管,以保护电缆。

不同类型的电缆(电源线、信号线、地线等)在机柜中应分开走线、绑扎。不得混扎在一起。当距离较近时,可采取十字交叉布线。当平行走线时,电力电缆与信号线的间距应不小于30mm。

②绑扎的可靠性处理

电缆绑扎与梳理的力度要适中,电缆表面严禁有明显压变形,以免影响信号质量。

绑扎电缆应选取适当规格的线扎,不得使用两根或两根以上的线扎连接后用于扎线,用线扣将电缆绑扎好后,应将多余的部分剪去,切口要平滑整齐,不得留有尖脚。

在电缆需要弯曲时,需在电缆进行弯曲前进行绑扎。但线扎不能绑扎在弯曲的区域内,以免在电缆中产生较大的应力,而使电缆芯线断裂。

2.5 盘柜结构可靠性设计

DCS盘柜一般由框架、门、顶盖、底座、内部安装板或立柱、其他辅助结构件(如绑线结构件,安装板或立柱支撑件,装饰结构件等)组成,设计时应考虑以下几点:

①机柜采用异形无缝钢管,采用焊接方式形成机柜框架,以提高整体框架的刚性,同时确保框架本身无缝隙。

②内部支撑立柱或安装板直接与机柜框架固定,使力作用于框架上,减少连接环节,可有效的解决以往采用辅助支撑件固定内部支撑立柱或安装板,由于辅助支撑件受冲击失效,导致支撑立柱或安装板产生位移或脱落等问题。

③机柜应尽量考虑模块化设计,确保集成工作尽可能的简洁,发生问题时易于拆换。

④机柜散热部件应尽量设计于机柜上部,同时应在机柜顶部散热部件上方设计遮蔽结构,以解决装置间顶部可能存在的滴水进入机柜内部。

⑤机柜和顶盖及门的连接处应设计必要的密封结构,以降低现场有害气体、有害液体进入机柜内部。

⑥机柜底座应设计安装孔(可以和机柜就位安装孔复用),用于和木托盘固定,避免在运输过程中机柜与木托盘间产生位移。

2.6 建立完善的工艺文件体系及质保流程

①工艺文件中应确保有以下内容:装配工艺文件中应对部件提出明确的工具要求,应指明名称、型号;装配工艺文件中应对具体螺钉提出扭矩设置的要求;装配工艺文件中应对具体端子提出扭矩设置的要求;通用装配工艺中应对常用端子的辅材提出明确的选型要求;项目制BOM清单中应对特殊端子的辅材提出明确的选型要求;测试工艺文件中应有明确的扭矩测试、拉力测试指标。

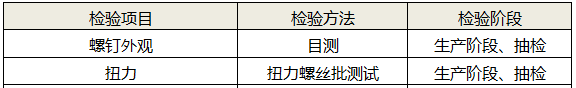

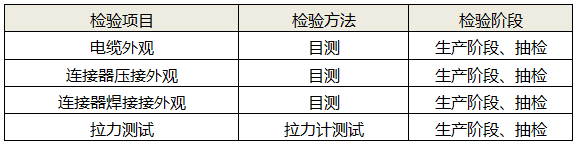

②应在设计、原料检验、生产过程、生产完毕各个环节建立完善的质检体系,层层嵌套,确保各个环节可控。

表5 螺钉紧固可靠性检测

表6 电缆制作可靠性检测

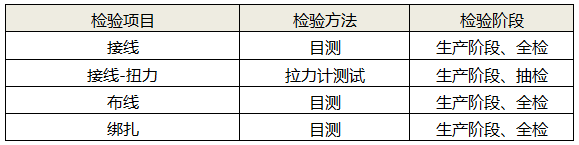

表7 接线、布线及绑扎检测

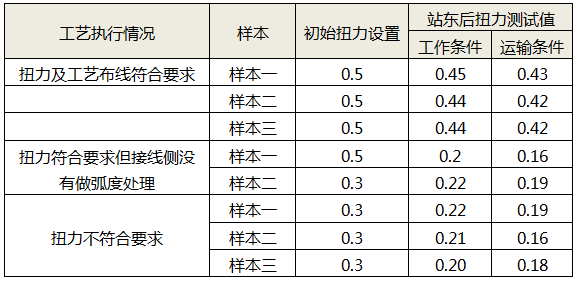

针对DCS系统盘柜装配及盘柜设计的各个环节, 进行详细的论证和分析, 提出若干提高装配可靠性的方法,并参考各类国际及国家标准, 提出装配可靠性指标,并应用相关指标生产2个样柜(其中1个采用可靠性装配技术),模拟工作情况(正弦振动(5-8)Hz,位移7.5mm(8-200)Hz,加速度1g 10个周期,2h)和运输情况(正弦振动(5-8)Hz 位移3.5mm(8-200)Hz加速度2g 10个周期,2h)进行振动试验,证明应用可靠性装配技术后,盘柜接线及装配可靠性得到有效提高。

表8 振动测试结果表

作者:蒋铭

相关阅读