1、压力控制系统的原理分析

压力控制系统基本原理:控制系统给定量SV由人工智能PID调节器设定,被控量为主管路瞬时压力,反馈量由扩散硅压力变送器PT检测并送入数据采集卡USB6221 进行监控然后传递给PID调节器,并与给定量进行比较,PID调节器按PID控制算法计算出实时控制量以控制变频器,实时调节水泵的出水量,从而调节管路中的瞬时压力,以达到压力控制的目的。

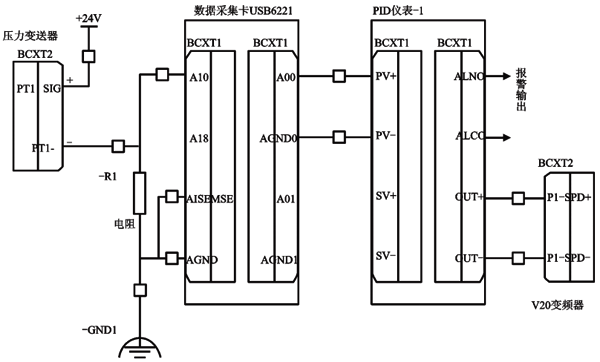

2、压力控制系统硬件电路的设计与连接

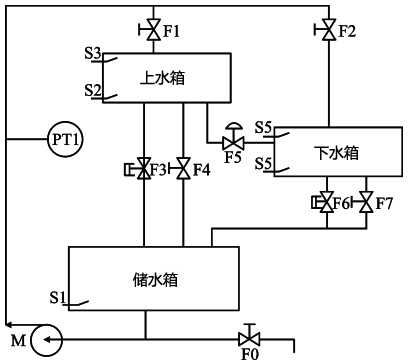

被控对象由扩散硅压力变送器、YR-GAD905-020-12-HLNN-P-T人工智能PID调节器、西门子变频器、NI USB6221数据采集卡、水箱、管路等有机地组成,数据通过数据采集卡与LabView软件相连,对控制过程进行实时监测。

2.1扩散硅压力变送器

选用YR-801AG4E1NM4扩散硅压力变送器测量主管路的压力。YR-801AG4E1NM4属于扩散硅压阻式压力变送器,是一种经济型压力变送器。具有经济适用、精度0.25%、反应灵敏等优点,广泛应用于石油、化工、冶金、电力等领域。

2.2DAQ 模块的选型

采用NI USB-6221型数据采集卡采集主管路中的瞬时压力,反馈给智能仪表。NI USB-6221是一款USB高性能多功能DAQ模块,经优化在高采样率下也能保持高精度。DAQ模块即插即用的安装最大程度地降低了配置和设置时间,同时它能直接与螺丝端子相连,从而削减了成本并简化了信号的连接。

2.3YR-GAD人工智能PID调节器

YR-GAD905-020-12-HLNN-P-T人工智能PID调节器采用先进的人工智能PID控制算法,控制精度高,无超调,具有模糊自整定功能。仪表输出采用模块化硬件结构设计,可通过更换不同的功能模块实现多种控制方式。

2.4变频器介绍

变频器选用的是SINAMICS V20,其由微处理器控制,具有很高的运行可靠性和功能多样性。无需调试软件,通过简单参数设定即可实现预定功能。本设计变频器具体参数设置如表1所示。

表1 变频器参数设置

符号 设定值 说明

P0756[0] 0 ADC1(模拟量输入1),单极性电压输入(0-10V)

P0700[0] 2 端子

P0701[0] 1 ON/OFF

P0702[0] 9 故障确认

P1000[0] 2 模拟量设定值

2.5硬件系统接线

PID调节器控制的压力控制系统硬件主接线图下图所示。其硬件接线原理分析:系统反馈量由压力变送器PT检测并送入数据采集卡USB6221进行监控,然后传递给PID调节器作为PV,PV与仪表给定量SV进行比较,调节器按PID控制算法计算出实时控制量out,来控制变频器,以达到控制主管路压力的目的。

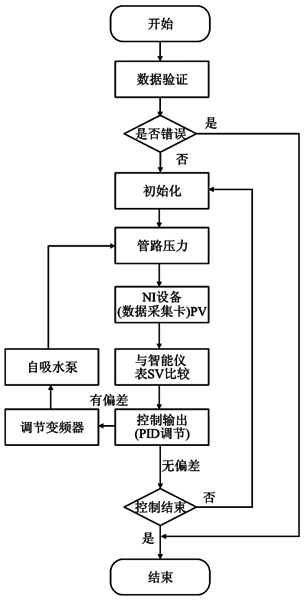

3、控制系统软件程序设计与实现

软件程序设计是本设计一个重要环节,本设计利用LabView 软件进行整个监控程序的设计系统总体程序流程图如下图所示。

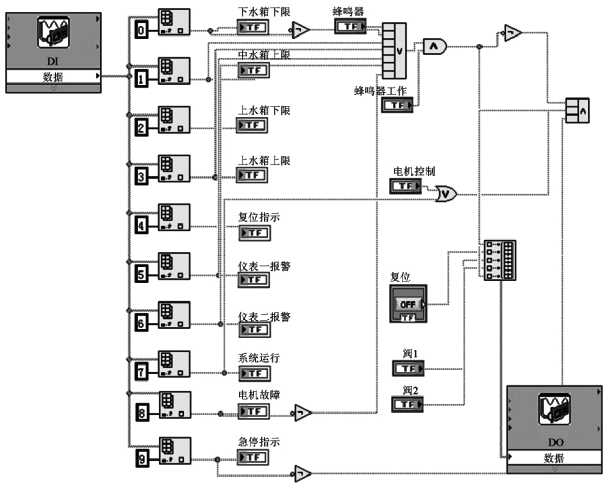

3.1主程序监测画面模块

采用图形化编程语言LabVIEW进行开发与设计。该语言具有直观、易学易用、编程系统通用、模块化等特点,本项目主程序设计如图7所示,主要包括电机控制环节、水箱上下限浮子开关模块、蜂鸣器模块、仪表报警模块等。因本设计直接采用智能PID调节器进行PID调节,所以本程序未设计PID模块。

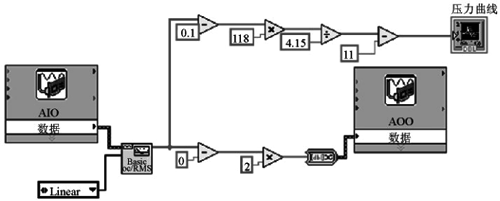

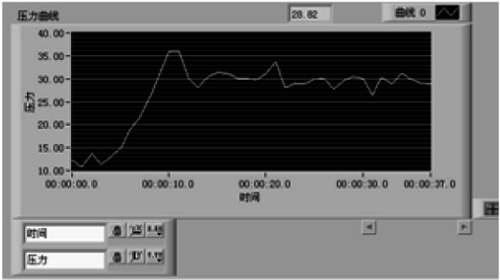

3.2压力曲线监测模块

当系统运行时在监控界面中可以选择控制对象,本设计采取设定值与实时监测值在界面中同时显示,并得到控制曲线。下图为系统监控界面。

系统监控框图程序

系统监控界面前面板

4、智能PID控制模块

采用YR-GAD905-020-12-HLNN-P-T人工智能PID调节器进行PID调整。根据本项目设计思路,采用4-20mA信号反馈控制输出的模式。PID调节器相关主要参数设置如表2所示:

表2 PID调节器相关功能参数设置

YR-GAD905-020-12-HLNN-P-T人工智能PID调节器相关重要参数设置

符号 设定值 说明

AL1 100 第一报警值

P 37.8(实验值) 比例

I 4(实验值) 积分

D 1(实验值) 微分

Pn 27 输入信号类型4-20mA

Mode 1 反作用

ouE 1 电流、电压变送输出

ouL 0 变送输出下限值

ouH 100 变送输出上限值

PL 0 PV测量量程下限值

PH 100 PV测量量程上限值

ctrl 0 单路输入PID控制

5、系统装调与数据分析

系统装调包括两个部分,分别是硬件调试和软件调试。首先要进行硬件的调试工作,检测变频器、压力变送器、电磁阀等是否工作正常等,确认传输的信号是否能够正确地输入DAQ模块的输入端口;其次进行软件调试,对Labview程序进行调试,确认其是否运行正常,水泵能够在变频器控制器下实现转速调节等功能。

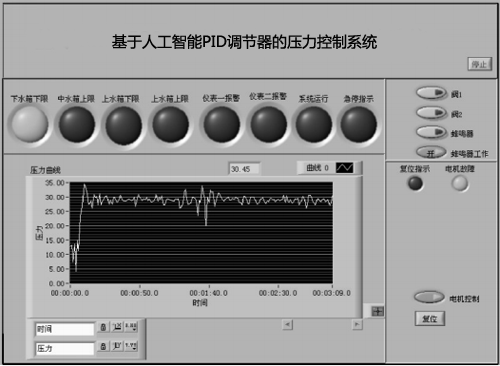

整个系统通过由DAQ模块来采集主管路瞬时压力,传输到PID调节器,通过PID调节器设置PID参数,对系统进行实时调节,并将控制输出送给变频器,来控制水泵的转速进而控制水的流量来调节主管路的实时压力。系统运行效果图如下图所示。

系统运行界面与数据采集

通过反复实验验证,本设计结构简单,运行稳定,误差在可控的范围之内。本设计取设定值为30kPa,误差约为±2,符合一般工程规范要求,达到预期目的。

作者:陕西工业职业技术学院 张维、王聪慧