汽化样品并不容易,也并非总是可能的。但是,如果您的分析取样系统中的分析仪需要气体,而样品是液体,唯一的办法是将液体转化为气体。这一过程称为汽化或闪蒸汽化。目的是将纯液体样品快速转化为蒸气,而不改变成分。

如果您开始进行汽化,了解蒸发和汽化之间的差别非常重要。蒸发随着温度的升高逐渐发生。而汽化随着压力下降瞬时发生。

通过升高温度来汽化样品是不可能的。热量会导致蒸发,增加更多热量只能使蒸发进行得更快。在混合样品中,蒸发会使某些混合物先于其它成分蒸发,从而造成分馏。在操作正确的情况下,汽化可以确保所有混合物同时汽化,从而保持样品的成分。

汽化过程中可能会出错。您可能没有瞬时将全部样品变为蒸气,而是无意中造成汽化和蒸发同时发生,从而造成了分馏。一旦混合物样品发生分馏,就不再适合进行分析。

对于分馏,一种常见的情况是较轻的分子先蒸发并流入分析仪,而较重的分子仍保持液相状态。即使在过程的稍后阶段分馏的样品都显现为气体,混合气体的分子比例与分馏之前已不再相同。它将不再能够准确代表从工艺管路所取的产品。调整工艺变量(温度、压力和流量)有助于确保正确进行汽化,并得到准确的分析结果。

了解汽化

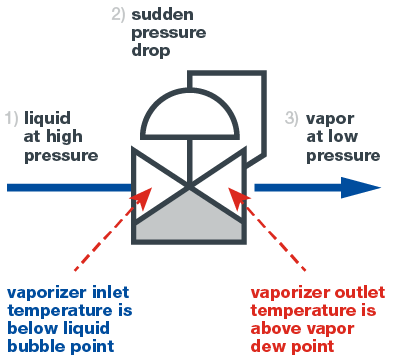

要汽化样品,一般使用汽化调压阀,也称为汽化器。汽化器是一种减压调压阀,能够在准确位置将热量传输给样品。汽化是一个包含三个阶段的过程,如下图中所示。首先,样品以液体形式进入汽化器。此时,液体不应沸腾。

汽化的三个阶段

其次,液体经过汽化调压阀的调节腔,造成剧烈而突然的压力下降,从而使液体汽化。同时,供给热量,使汽化的液体保持气态。

最后,现为气态的样品从汽化调压阀流出,进入分析仪进行读数。由于突然转变为汽相,汽体成分与液体成分相同,从而可以确保读数准确。

这一过程非常敏感,有很多可以决定成败的变量或输入值。出于本讨论之目的,我们将主要关注两组输入值。

第一组输入值涉及样品的成分。根据样品的成分,它将在不同的压力和温度下开始起泡和完成汽化。我们需要知道这些压力和温度才能成功控制汽化过程。

第二组输入值涉及您在取样系统中控制的各项设置:压力、温度和流量。压力和温度在汽化器中控制,而流量受下游的转子流量计(变截面流量计)和针阀控制。这些输入值根据我们对第一组输入值所了解的信息进行设置。正确的汽化要求保持每个输入值的精密平衡。即使以上述系统方式进行汽化,该过程也需要进行一些试验,并会产生一些误差。

了解样品

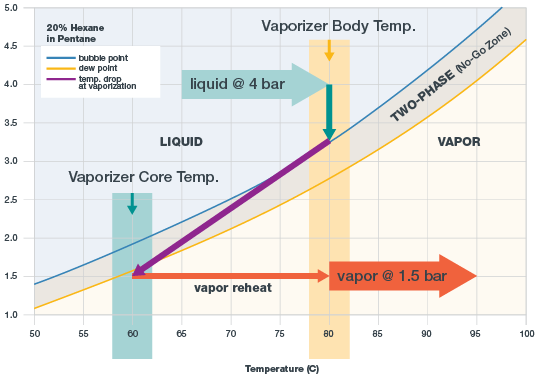

了解第一组输入值的最佳方法是相位图。相位图可以标绘压力和温度,显示在任一对条件下物质是汽相、液相还是固相。图中的线指示两种相之间的界面。

下图代表含20%己烷的戊烷的相位图。当样品高于始沸点(蓝色线)时,它全部为液相。样品在进入汽化器时应全部是液相。当混合物低于露点(金色线)时,它全部为汽相。样品离开汽化器时必须全部为汽相。

显示含20%己烷的戊烷的相位图,带温度设置

始沸点线和露点线之间的部分是样品的沸腾范围或“不过端区”。在这里,混合物处于两种状态,部分为液相,部分为汽相。样品一旦进入此范围,即被分馏,不再适合进行分析。

对于纯样品和近似纯样品,几乎没有什么沸腾范围。始沸点线和露点线几乎重叠在一起。纯样品和近似纯样品会转化为相同成分的蒸气,无论是通过蒸发还是通过汽化。某些工业样品接近这种程度的纯度,转化很容易。

另一方面,某些样品的沸腾范围非常宽,以致于无法成功汽化。没有办法从沸腾范围的液相侧直接转到汽相侧。无法更改温度、流量和压力变量来避免分馏。

大多数样品都处于这两个极端之间。例如,在样品相位图中,始沸点和露点之间的区域非常狭窄,只要设置正确,样品就能有效地从沸腾范围的液相侧转到汽相侧。同时,图中的这一区域又非常宽,必须小心地更改变量才能避免样品处于沸腾范围。

设置温度、压力和流量

汽化是各个变量之间的平衡作用。以下是设置温度、压力和流量输入值的过程,包含四个步骤:

1、确定汽化器的进口压力

该压力是固定的,倘若汽化器位于样品取样口附近,则是工艺压力。压力越大越好,因为这样就可以在进来的液体不沸腾的情况下实现更高的汽化器温度。

2、设置进口温度

设置温度时有两个目标。第一,温度必须足够低以便样品进入汽化器时完全处于液相状态并且不起泡。在含 20%己烷的戊烷相位图中,4bar时的始沸点是88˚C。为了留出保持液相状态的误差范围,请选择80˚C。

第二个目标是温度必须足够高以促成样品的汽化。汽化样品时,根据能量守恒定律,温度会下降。样品温度开始时必须足够高,以便压力下降后样品不会处于沸腾范围。

3、设置汽化器的出口压力

目标是将压力降到金色露点线以下。在示例相位图中,出口压力设置为1.5bar。在此例中,如果出口压力再高一点儿,样品将不能完全汽化并分馏。

4、设置流量

流量在下游的阀门和转子流量计设置,而不是汽化器设置。在取样系统中,最好设置较高的蒸汽流量,因为这样样品可以更快地流入分析仪。但是,高流量也会带来问题,因为需要更多热量来汽化样品。换言之,高流量导致汽化时的温度下降更大。在示例相位图中,紫色线说明温度下降。随着流量增加,紫色线将更急剧地向左倾斜。

影响温度下降的另一个变量是汽化器的热量传输能力。某些汽化器在构造上能够使热量更有效地传输给样品。当液体样品转化为蒸气、温度下降时,它会从周围的不锈钢吸收热量。关键问题是汽化器恢复该热量并将其传输给样品的效率如何。样品能够吸收的热量越多,它在汽化过程中温度的下降就越小。

在某些情况下,汽化器的外面可能摸起来很烫,而里面的内核却很凉。这是因为被汽化的样品正在吸收大量热量,而汽化器无法传输保持温度所需的足够热量。最佳解决方案是降低流量。

汽化带有一定的近似性。根据经验,应尽量降低流速,同时要避免造成样品到分析仪的行进时间出现不可接受的时间延迟。从较低的流速开始,然后试验逐渐提高流速,比从较高的流速开始要好。

故障排除

相位图有助于估算温度、压力和流量设置,但仍然需要某些故障排除方法。出现问题的一个确定的因素是分析仪结果存在较差的重复性。下面,我们提出了样品被分馏而不是汽化的两种可能性,问题#1更为常见:

【问题1】只有部分样品被汽化。液体通过汽化器并滞留在下游的卡套管中。最终,液体会蒸发并从周围卡套管吸收热量,使卡套管摸起来很凉或造成结霜或结冰。汽化器下游的液体可能会穿过调压阀进入其它元件,如流量计和过滤器,这会造成相当大的损坏。

【解决方法】要解决此问题,最佳选择是降低流速。另一个选择是降低汽化器出口压力(如果可能的话)。第三个选择是增加输入调压阀的热量,但这样会增加汽化器使用寿命缩短和可能出现问题 #2(参见下文)的风险

【问题#2】 样品在汽化器进口沸腾。样品在汽化之前分馏。该问题的一种迹象是汽化器进管颤动,有时很剧烈,测量值出现波动。较轻的分子蒸发并产生厚厚的一层蒸气分子。其中一些较轻的分子会移动到分析仪上,从而给出不准确的分析结果。其余部分会形成“蒸气墙,会将液体回推到工艺管线中。之后,部分蒸汽墙冷却凝结。最终,液体样品重新流向汽化器,在汽化器中,较轻的分子蒸发,循环再次开始。最终,较重的分子到达汽化器,然后向分析仪移动,从而给出完全不同的分析结果。

【解决方法】要解决此问题,请降低汽化器温度。

结论

汽化液体样品是复杂的。在全球很多取样系统中,汽化器经常会分馏样品,并将不具代表性的样品送入分析仪。通过使用您系统的特殊混合物的相位图,可以极大提高成功的机会。通过了解汽化过程的具体情况,尤其要了解是哪些变量(温度、压力和流量)在起作用及其对汽化结果的影响,能够进一步提高成功率。有了这一框架,您能够实现正确的设置,从而可根据观察到的迹象和征兆进行调整。

作者:Dean Slejko和Tony Waters